RLT-Geräte enthalten mindestens einen Ventilator, der das Herzstück und somit das wichtigste Bauteil darstellt. Die Hauptaufgabe des Ventilators besteht darin, einen bestimmten Luft-Volumenstrom durch die RLT-Anlage zu fördern und dabei eine Druckerhöhung zu erzeugen, die den Strömungswiderstand der Anlage überwindet.

Diese Aufgabe soll mit dem bestmöglichen Wirkungsgrad, dem geringsten Energieeinsatz sowie möglichst niedrigen Geräuschemissionen erfüllt werden. Dennoch sind Ventilatoren in RLT-Geräten immer noch mit für den größten Teil des Energiebedarfs verantwortlich, wie diese Aufstellung der durchschnittlichen anteiligen Energiekosten zeigt:

Beispielsweise bei Verwaltungs- bzw. Bürogebäuden macht der elektrische Energieverbrauch für die Lüftung durchschnittlich rund 18 % aus, wovon wiederum der größte Teil auf die Ventilatoren entfällt (Bild 1). Dementsprechend kommt der anforderungsgerechten Auslegung des Ventilatorsystems eine große Bedeutung zu.

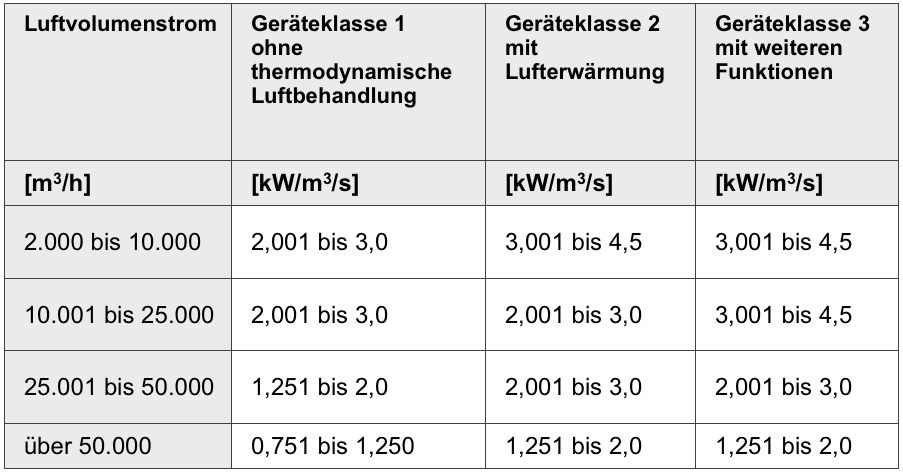

Die maximal erlaubte elektrische Leistungsaufnahme zur Luftförderung in raumlufttechnischen Anlagen regelt die VDI 3803 (s. Tabelle 1). Die dort genannten Werte gelten bei kombinierten Zu- Abluftgeräten für jeden Teilvolumenstrom.

Neben den Energiekosten des RLT-Geräts ist auch die Kostenverteilung des Ventilators zu beachten. Das Diagramm in Bild 2 zeigt, dass – bezogen auf einen längeren Zeitraum von z. B. 10 Jahren – nicht die Investitionskosten, sondern die Energiekosten die entscheidende Größe sind und dass hier insbesondere bei Altanlagen ein Einsparpotential von ca. 25 % liegt. Bei der Beurteilung und Auswahl von Ventilatoren empfiehlt es sich deshalb, immer die gesamten über einen bestimmten Zeitraum anfallenden Kosten zu betrachten.

Tabelle 1: Grenzwerte für elektrische Leistungsaufnahme von Ventilatoren nach VDI 3803

Bild 1: Elektrischer Energieverbrauch in Bürogebäuden

Bild 2: Gesamtkosten eines Ventilators über einen Zeitraum von zehn Jahren